الماسه ساز

بي رقيب و بي همتا

در توليد انواع الماسه ، هلدر ، دوزه و سگمنتهاي دستگاههاي حفاري

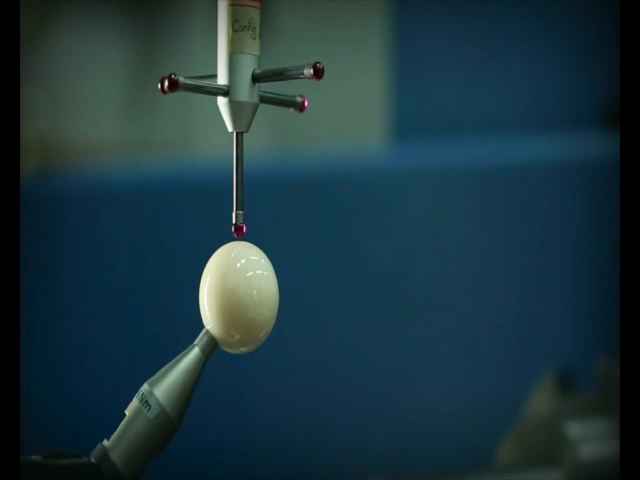

پس از درست شدن گرانول و گرفتن تائید از واحد کنترل کیفیت گرانول فوق جهت فرم دهی به شکل الماسه وارد قسمت پرسینگ می شود که در آنجا سه ماشین پرس 15 تن و یک ماشین پرس50 تن وجود دارد. الماسه های با سطح کمتر از یک اینچ مربع روی پرس 15 تن و بزرگتر از آن روی پرس 50 تن پرس می شوند. پس از اتمام کار در قسمت پرسینگ تمام الماسه های پرس شده جهت پخت به قسمت زینترینگ ارسال می شوند. زینترینگ در درجه حرارت 1400-1420-1480 درجه سانتیگراد انجام می شود که در این دما، بایندر کبالت ذوب شده و تمام فضاهای خالی را پر کرده و بقیه عناصررا به هم می چسباند. پس از اتمام عملیات زینترینگ که از 22 تا 24 ساعت طول می کشد. الماسه ها وارد مراحل بعدی از قبیل سند بلاست، سنگ زنی، پوشش دهی و مارک زنی می شوند.

در سالن هلدر سازی با روش ماشین کاری اقدام به ساخت انواع هلدرهای رو تراش، داخل تراش، کف تراش و هلدرهای جوشی می نمایند. روش کار بدین طریق است که ابتدا فولاد خریداری شده پس از گرفتن آنالیز و اخذ تائیدیه از واحد کنترل کیفی وارد خط تولید می شود و براساس پروسه نوشته شده مراحل کاری به ترتیب به وسیله دستگاه های فرز CNC سایو، تراش، CNC 250 VDF و دستگاه های 5 محور CNC اشتاینل با دقت بسیار بالا ساخته می شود. پس از انجام مراحل ماشینکاری مرحله پلیسه گیری یا سند بلاست و بعد از آن عملیات حرارتی بر حسب مورد از نوع هاردنینگ یا نیترایدینگ روی آنها انجام می گیرد. پس از انجام عملیات حرارتی کلیه قطعات به قسمت سنگ زنی ارسال می شوند. لازم به ذکر است که در سالن هلدر اتقاق اندازه گیری مجهز به دستگاه اندازه گیری و کنترل CMM زایس قرار گرفته که با دقت زیر میکرون، ابعاد مهم هلدرهای را کنترل می نماید. در واحد قالبسازی کلیه قالبهای کارباید تنگستن کارخانه ساخته می شود. ابتدا قسمت هاردمتال ماتریس در سالن الماسه ساخته شده و بعد قسمت فولادی آن در سالن هلدر تهیه می گردد. در واحد قالبسازی توسط دستگاه وایرکات داخل ماتریس و توسط ماشین اسپارک شکل متناسب با فرم الماسه برروی سنبه ایجاد می گردد. شرکت الماسه ساز طی سالهای 1380 تا 1384 توانسته با مشارکت شرکتهای اسمیت اینترنشنال و کینگ دریم برای اولین بار در کشور موفق به مونتاژ 12% از مته های حفاری مورد نیاز صنایع نفت گردد. تولید انواع تیغچه های برشی ماشین های حفاری TBM و EPB و هیدروفرز و غیره از دیگر توانمندیهای این مجموعه صنعتی محسوب می گردد. شرکت به لحاظ دانش فنی تحت لیسانس و استانداردهای شرکت هرتل آلمان شروع به کار کرده و کلیه محصولات الماسه ساز با کدها و گریدهای همسان با شرکت هرتل نامگذاری گردیده است.

الماسه ساز با بهرمندی از ماشینهای دقیق اندازه گیری سه بعدی CMM ذکر شده زایس و ماشینهای آنالیز X-Ray و LECO فیلیپس توانایی بسیار بالایی در کارهای مهندسی معکوس دارد و این علاوه بر کارهای دقیق جاری روزانه ایست که روی محصولات خود انجام می دهد.

فروش محصولات شرکت در سطح کلان از طریق واحد فروش و نمایندگان فروش در مراکز استانها و شهرهای بزرگ انجام می پذیرد ضمن اینکه الماسه ساز توانسته است در پاره ای مقاطع محصولات خود را به خارج از کشور صادر نماید که نمونه آن مجوز بشماره 7800292 مورخ 17/7/78 استفاده از ارز حاصل از صادرات محصولات به آلمان برای واردات کالا می باشد.